-

1:納期はどれぐらいですか?

-

ご使用の用途、設計内容やご発注数量によって異なりますが、食品トレーで、おおよそ以下の工程と日数になります。

ヒアリング:見積もりも含めて3~4日

試作型の制作:形状と大きさにより異なりますが、1週間

生産(10,000個の場合):4~5日間

-

2:試作は必要ですか?

-

最終的形状の確認のために必要です。

-

3:少数ロットも発注できますか?

-

少数ロットのご相談もお受けしております。

最低ロットは500ショットからです。

まずは、ご相談ください。

-

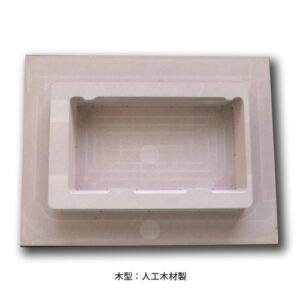

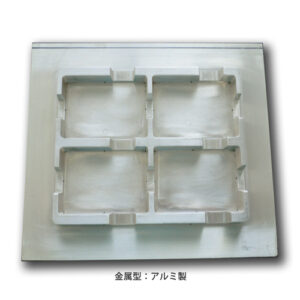

4:試作品と量産品では型にどんな違いがありますか?

-

5:真空成型(真空成形)とは?

-

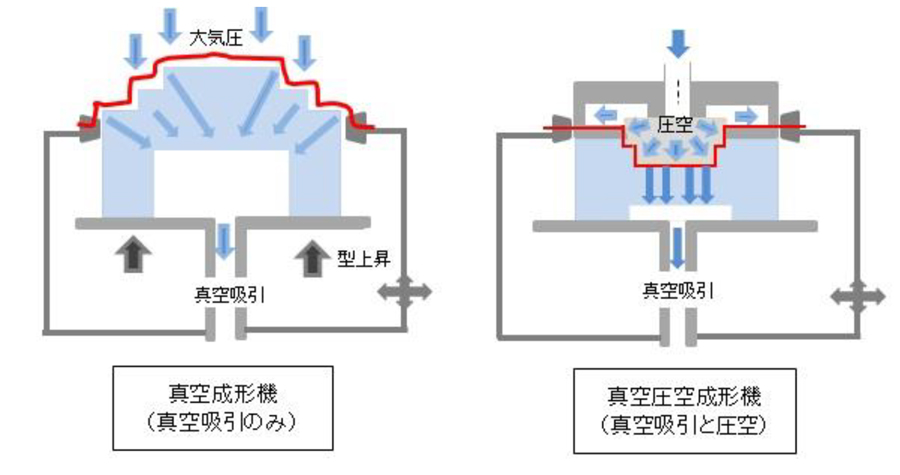

真空成型(形)とは熱可塑性樹脂(適度な温度に加熱すると軟化して可塑性をもち、冷却すると固化する樹脂)のシートを加工する一つの方法で加熱軟化したシートを真空の圧力(型の微細な穴から空気を抜き真空にします)で変形させたまま冷却して成形品をつくる方法です。

成型方法により主に次のようなものがあります。- ストレート真空成形(真空成型)

- ドレーブ真空成形(真空成型)

- プラグアシスト真空成形(真空成型)

- 直接加熱圧空成形

- エアスリップ真空成形

-

6:ストレート真空成形(真空成型)の特徴

-

真空成形(真空成型)の中で、最も基本的な成形方法です。まず熱可塑性樹脂のシートをクランプ枠で固定して加熱軟化させ、つぎに金型を上昇させてシートと金型内の空気を排出し成形します。圧空成形の場合は、金型の周囲を密閉して枠を被せて圧縮空気を吹き入れて加圧成形する点が異なりますが、基本的には変わらない成型方法です。

【特徴】- 成形条件の調整要素が少なく単純なため成形が容易である。

- 成型品の外面が型に接するため外形寸法の精度が高い。

- 型の傷やごくわずかなゴミも外面に現れるため外面を重視する成形品の場合は型管理を注意しなければならない。

- 深絞りが出来ない。成形品の間口に対して1/2程度が限度である。

- 偏肉が多く、特に底のコーナー部が薄くなる。

- 多数個取りの場合、お互いに隣り合った型との間で影響しない。したがって多数個取りが容易である。

- 冷却に伴い成形品が型から離れる方向に収縮するため、離形が容易である。

- 伸張する方向が二軸方向へ比較的バランス良く伸ばされ、方向性が成形品に付かないため強度が比較的に強い。

-

Q7:真空圧空成形の特徴

-

真空成型の方法には真空のBOXが下型と加圧BOXの上型がセットであり、吸着だけではなくさらにシートの上型BOXから空気を加圧させることによって精密度の高い成形品ができる仕様が真空圧空成型方式です。

【特徴】

- 金型の形状道理に凹凸関係なくシャープに低温で容易に成型ができる。

- 成形品の偏肉は加圧成型によって圧力が一定のため、比較的に均等に成型がしやすい。

- 金型とシートの間を真空と同時に空気圧力を加えて成型をすることから成型タイマーが短くて生産性が高い。

- 多数個取りの場合、圧力が一定しているので成形品にバラ付きが少なく強度をだしやすい。

- 真空は一般的に1平方メートルあたり約1㎏が目安で、圧空成型は一般的に1平方メートルあたり3~6㎏で加圧はかけようと思えばある程度任意に強くすることが可能である。

- デメリットは金型が下型と上型がセットで密封式であるために納期と費用がかかる。

-

8:ドレーブ真空成形(真空成型)の特徴

-

ストレート真空成形と並んで基本的な成形方法でクランプ枠にて固定し加熱軟化した熱可塑性樹脂のシートを凸型で突き上げ伸張してから型とシートの間の空気を排出させ成形します。空気を排出方法は真空吸引する方法と圧縮空気を吹き入れて型に押し付ける方法とがあります。

【特徴】

1.型成形が容易である。

2.成形条件の調整が比較的少なく単純なため成形が容易なこと。

3.成形品の内面が型に接するため内側寸法の精度が高い。

4.型の傷やゴミ等も内側に現れるため内面を重視する成形品の場合は型管理の注意が必要。

5.ストレート真空成形と比較して幾分均一な肉厚の成形品が得られるが側壁部分が薄くなる。

6.比較的深絞りも可能である

7.多数個取りの場合、隣接する型の影響を受けるため上クランプ枠に分離格子を使用する必要がある

8.冷却に伴い成形品が締め付けるため、離形が困難な場合がある。

9.離形のための充分な抜き勾配を付けるか直立壁、またはわずかなアンダーカットがある場合は機械的なノックアウト装置が必要となる。

10.深絞りの成形の場合、突き上げ伸張したときに側壁部分が一方向に伸ばされるため、成形品に方向性が出来て横方向の強度が低下する。

-

9:プラグアシスト真空成形(真空成型)の特徴

-

ストレート真空成形とドレーブ真空成形の組み合わせの成形法で、加熱軟化した熱可塑性樹脂のシートをプラグで突き伸ばしてから型とシートとの間の空気を排出し凸型に密着させ成形する方法です。

【特徴】

- 肉厚の調整ができ、コーナー部分が薄くなるスレート真空成形の欠点をコーナー部分を厚くなるドレーブ真空成形で欠点で補う成形方法のため、偏肉が少なく成形が出来る。

- プラグの大きさ角R(コーナーアール)、滑り具合、温度、速度等より成形品の肉厚にかなりの変化をもたらすことができる。

- 多数個取り成形した場合、隣り合った成形品との影響がない。

- フランジ部分のシートを側壁に持ってくるため、効率よい成形が可能。

- 凹型成形のため、外面を精密に仕上げることができる。

- 凹型成形のため、離型が容易であり、抜き勾配を付けなくとも多少のアンダーカットも可能である。

-

10:直接加熱圧空成形の特徴

-

過熱方式のほとんどは空間に張られたシートを赤外線で輻射加熱するか熱風に依って空気加熱をしていますが、直接加熱圧空成形は、適切に温度管理された熱板にシートを密着させて加熱して成形する方式です。

【特徴】

- 熱版の表面温度を管理すれば加熱むらが起こらず、均一な安定した成形品ができる。

- 加熱時間は固体と固体の接触熱伝導のため、成形時間が空気を介在する輻射加熱方式の数分の一と短い。

- 熱放散が少なく効率がよい。

- 熱版とシートとの間の空気を排出するため、多数の排気孔が必要で熱版の制作費用が高価になる。

- プラグフリーブロー等の補助手段が利用できずストレート真空成形より浅い成形品しか出来ない。

- 多数個取りの場合、隣接する型の影響を受ける。

- 冷却に伴い成形品が型を締め付ける方向へ収縮するため、離型が困難な場合がある。

- 離型のための充分な抜き勾配を付けるか又はわずかなアンダーカットのある場合はノックアウト装置が必要となる。

- 深絞り真空成形の場合、突き上げ伸張した時に側壁部分が一方方向に伸ばされるため、成形品に方向性ができて横方向の強度が低下する。

-

11:エアスリップ真空成形の特徴

-

ドレーブ真空成形の変形で加熱軟化した熱可塑性樹脂のシートをフリーブローし、凸型を突き上げてから型とシートとの間の空気を排出させ真空成形する方法です。

【特徴】

- トレード真空成形と比較してより深い成形が可能である。

- 半球状にした内側へ凸型を入れるため型のコーナーがシートへ強く接触しないのでドラグラインがあまり現れない。

- フリーブローイングしたときは半球状の天井部分がよく伸ばされ、型へ排気吸着されるときに側壁部分が伸ばされるため比較的偏肉が少ない。

- 成形品の強度がある二軸方向に伸ばされるため強度が増加する。

-